铝硅镁(铜)合金的几种强化相已有报道

读者请点击右上角“关注”,以便您及时阅读更多文章。 您的支持就是我的动力!

文字| 蓝桉

编辑| 蓝桉

铝合金广泛用于生产具有复杂外部几何形状和内部型腔的铸件,具有密度低、机械性能好的优点。 这对交通运输很有吸引力,因为轻质结构有助于减少一氧化碳排放。 目前,铝硅镁(铜)合金是通过重力压铸或低压压铸生产具有良好力学性能铸件的主要材料。 铝硅镁(铜)合金的几种强化相已被报道。

实验

由纯铝、镁、锌和铝-50%硅中间合金(以下称铝-镁-硅)制备不同锌添加量的铝-8.1%镁-2.6%硅(以下称铝-镁-硅)合金-锌)。 将每种元素装入粘土石墨坩埚(容量 30 kg)中,考虑到燃烧损失的额外含量。 在电阻炉中熔炼时,熔体温度控制在730±5℃。 在添加纯镁和锌锭之前,先熔化纯铝和Al-50%wtSi。

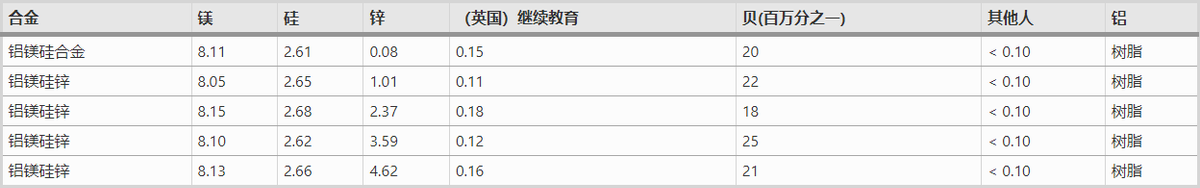

将铍 (20 ppm) 添加到熔体中以减少镁的氧化。 当熔体均质至730±5℃时,用旋转脱气装置向熔体中注入纯Ar 3 分钟,并将熔体在炉内保温30 分钟,使浮渣和杂质到达熔体表面。 时间。 通过将熔体倒入蘑菇模具中获得用于成分测试的样品。 通过光学质谱法 (OMS) 测量合金的成分,其中测试了五次火花以获得每种合金的平均成分。 合金的成分列于下表中。

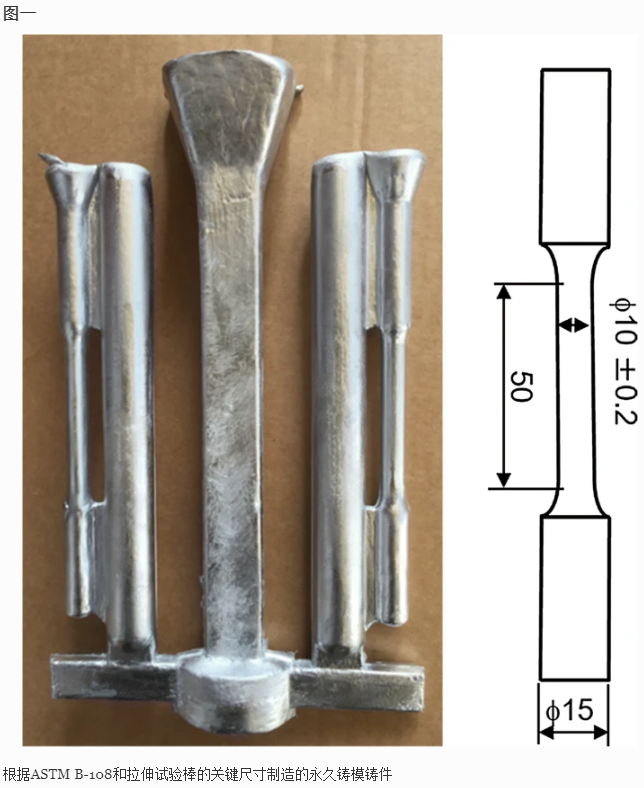

用 OMS 分析成分后,将熔体冷却至 710°C 并倒入重力模具中。 浇注前,模具表面涂有氮化硼并预热至350℃。 图 1 显示了完整铸件的照片以及拉伸试验样本的尺寸。 对于每种合金,至少制造了五个铸件用于微观结构表征和拉伸性能测试。

在510℃固溶处理过程中,通过热电偶记录炉内温度,精度为±1℃。 评估不同的保持时间(0 至 420 分钟)。 固溶处理后,拉伸试样立即水淬,然后在180℃时效90分钟。 使用通用机电测试系统进行拉伸测试。 用于拉伸测试的十字头速度为2分钟。 测试至少五个样品以确定机械性能。

使用高分辨率 X 射线衍射仪通过 α 辐射进行 X 射线衍射 (XRD)。 使用包含 PDF 数据库的 .0 软件分析 XRD 谱。 用于微观结构检查的样品取自拉伸试样的中部。 对于金相分析,随机选择至少 10 个视场进行显微组织检查。

通过光学显微镜(蔡司)、扫描电子显微镜和能量色散光谱(EDS)对微观结构进行表征。 使用合金切片制备用于透射电子显微镜 (TEM) 的样品,将其机械研磨至约 70 μ,然后使用 Gatan 精密离子抛光系统在 5.0 kV、入射角 4° 下进行离子束减薄。 使用配备 EDS 系统的 JEOL-2100 透射电子显微镜进行 TEM,加速电压为 200 kV。

锌对铸造铝镁硅合金的影响

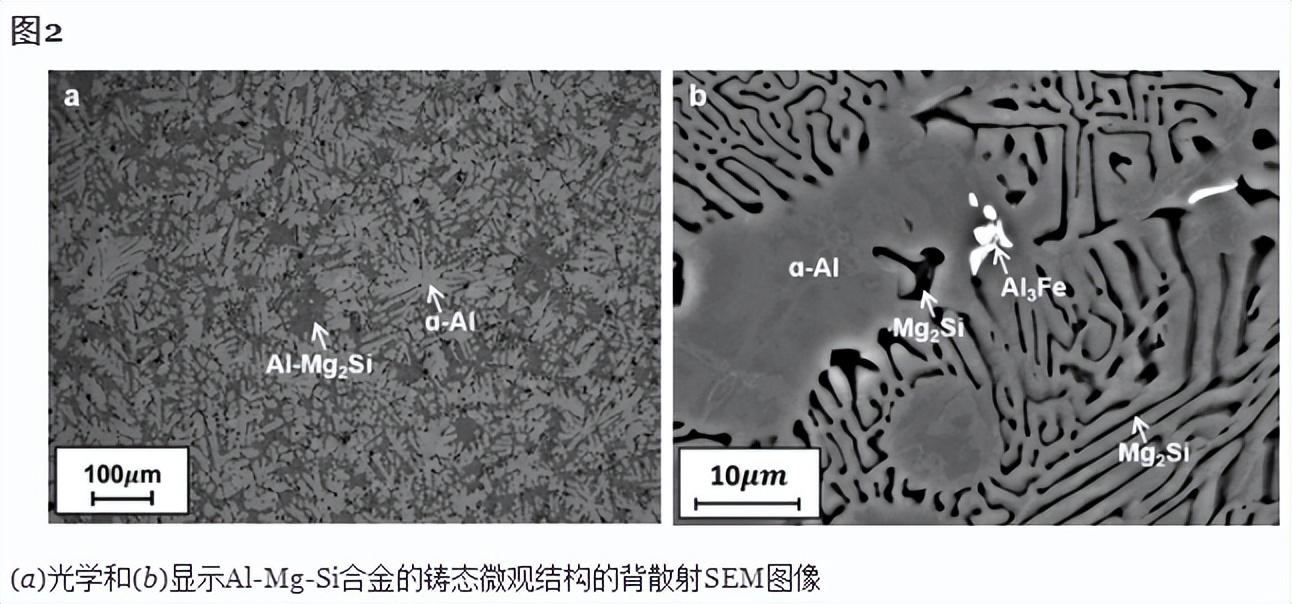

图2为铝镁硅合金的铸态显微组织。 图2(a)显示了α-铝枝晶、铝-镁-硅共晶和富铁金属间化合物的亚共晶微观结构的光学图像。 从冶金分析来看,主要成分α-铝、铝镁硅共晶和富铁金属间相的体积分数分别为55.0%、44.6%和0.4%。

图 2b 中的背散射 SEM 图像显示共晶 Mg2Si 相具有层状形貌。 使用Image-.0横向法测得铝镁硅共晶的平均间距为1.76±0.28μm,即相邻两镁硅相中心线之间的平均距离。

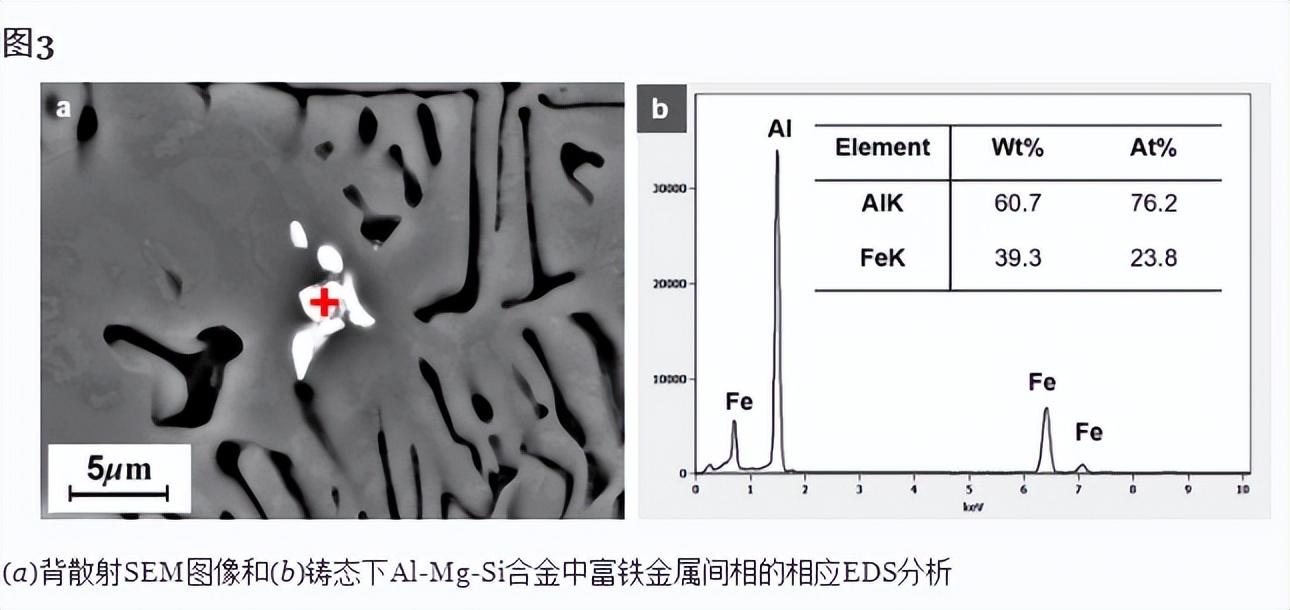

富铁金属间相位于初生相、α-铝枝晶和铝镁2Si共晶的边界处,形状不规则。 SEM/EDS分析(图3(b))表明,富铁金属间相是AlFe,它在相对较低的冷却速率下形成,而不是β-,它在相对较高的冷却速率下形成。

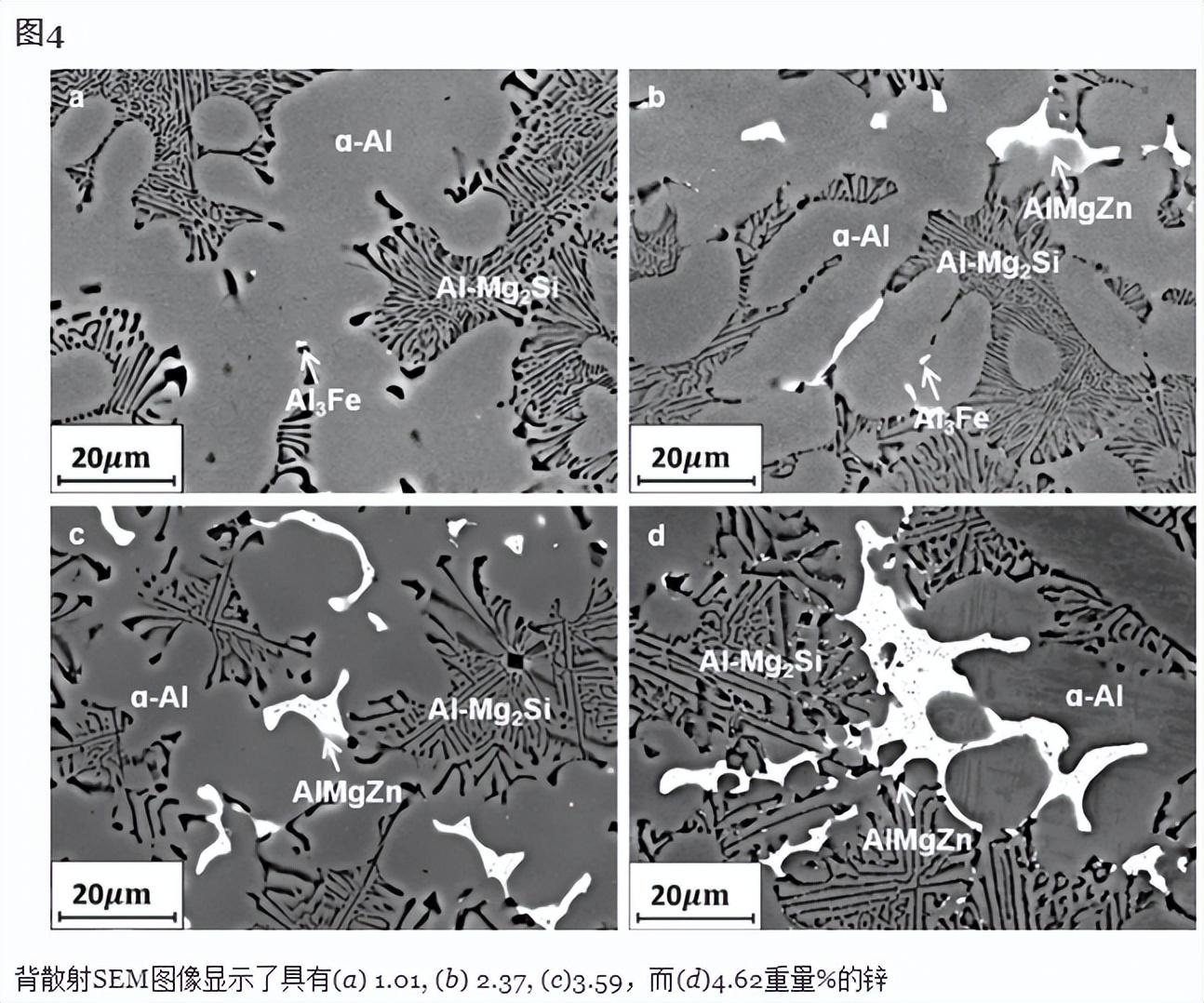

图4显示了不同锌含量的Al-Mg-Si-Zn合金的铸态显微组织。 其微观结构类似于图 1 中的合金,由主要的 α-铝相、铝-镁-硅共晶相和富铁金属间相组成。 当Zn含量增加到2.37wt时,在晶界处观察到金属间相α-铝颗粒。

当Zn含量进一步增加到3.59和4.62重量%时,金属间相变得粗糙且形貌不规则,如图4(c)和(d)所示。 使用 Image-.0 测量了金属间相的体积分数和平均面积与 Zn 浓度的函数关系,如图 5 和 6 所示。金属间相的体积分数最初随着 Zn 含量的增加而增加,但稳定在 3.7 %。 平均面积通常随着锌含量的增加而增加,锌含量为 4.62%(重量)时,平均面积达到 21.80 μm2。

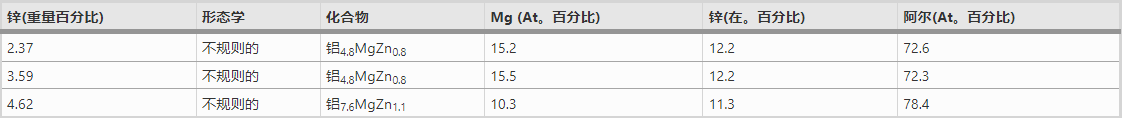

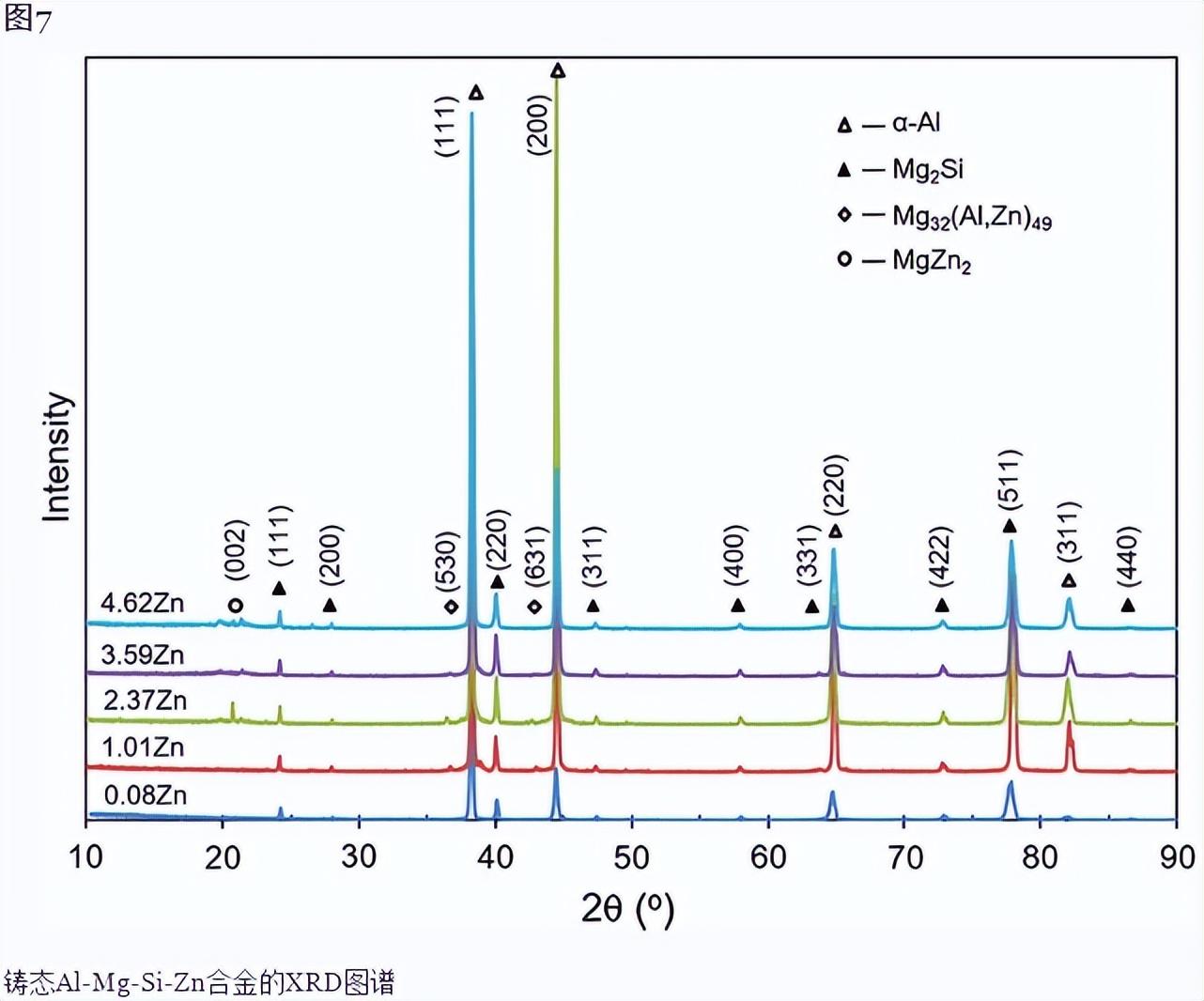

下表给出了不同锌浓度的铝镁硅锌合金中金属间相的组成。 当Zn含量为2.37重量%和3.59重量%时,金属间相中Zn/Mg的原子比相同(Zn/Mg=0.8)。 然而,当锌含量为4.62重量%时,该比率增加至1.1。

这可以通过铸态 Al-Mg-Si-Zn 合金的 XRD 图来解释(图 7)。 当添加1.01重量%的锌时,观察到MG 32(铝、锌)49相。 然而,当Zn含量为2.37重量%和3.59重量%时,存在Mg32(铝、锌)49和MgZn2相,当Zn含量进一步增加至4.62重量%时,MgZn2相是唯一的金属间化合物。 这证实了Zn/Mg原子比的变化与合金中不同的金属间相有关。

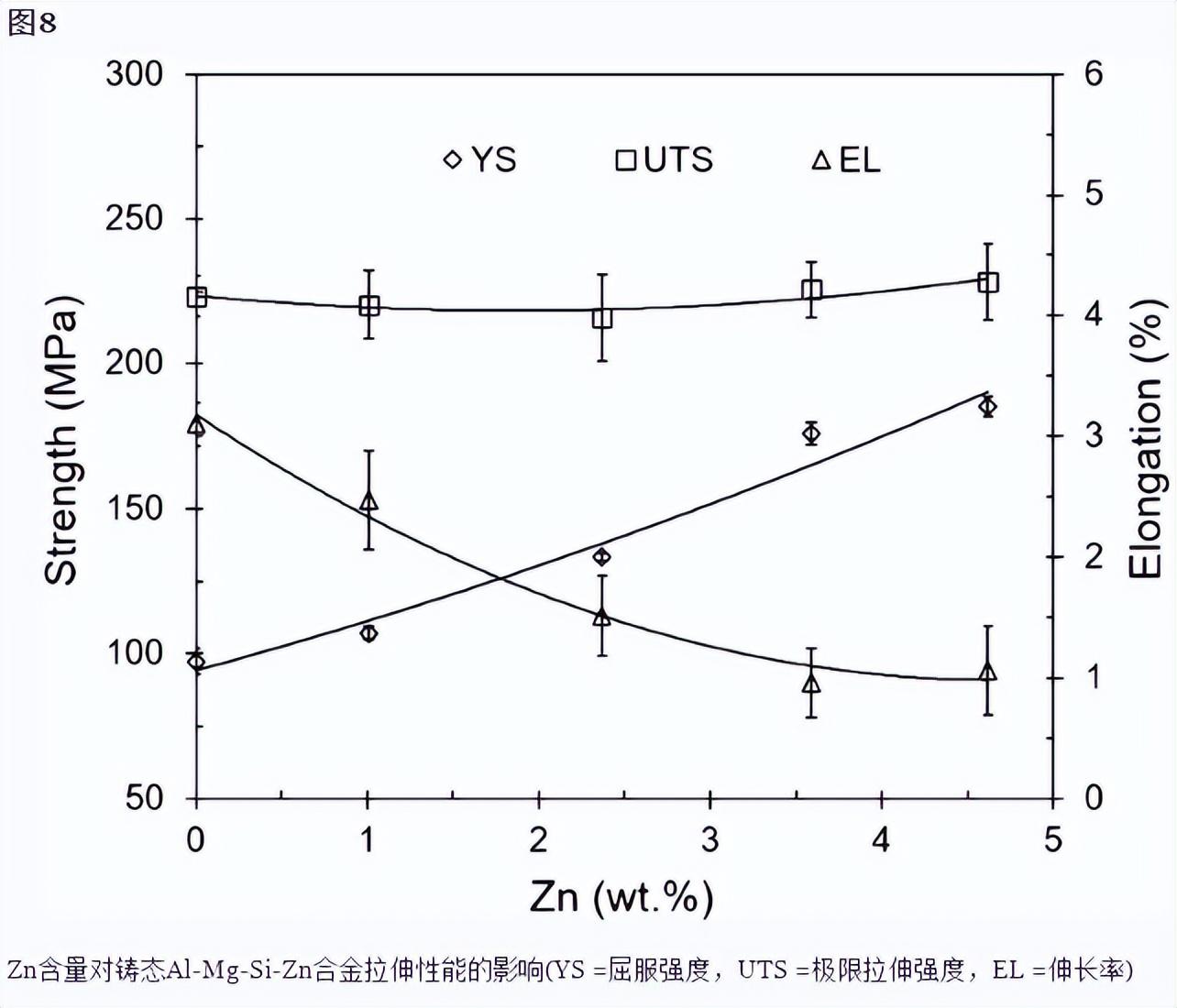

图8显示了铸态条件下Zn含量对Al-Mg-Si-Zn合金拉伸性能的影响。 当Zn含量从1.01%重量增加到4.62%重量时,屈服强度从2.47%重量增加到1.06%重量,而伸长率从2.47%减少到1.06%,而UTS通常恒定在大约。

然而,高锌含量(4.62重量%)的Al-Mg-Si-Zn合金在铸造过程中表现出严重的热裂纹,并且延展性较低。 在重力压铸中,对热裂纹的高敏感性是不希望的。 因此,基于力学性能和铸造性能的结合,选择Zn含量为3.59wt的Al-Mg-Si-Zn合金进行进一步热处理。

热处理条件下锌含量的影响

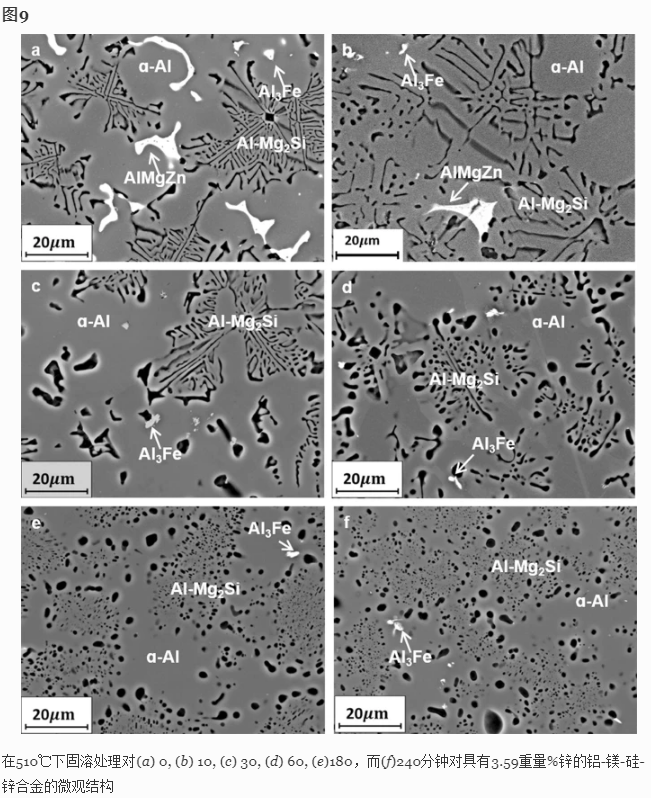

图 9 显示了固溶处理对含 3.59 wt% 锌的铝镁硅锌合金微观结构的影响。 在510℃均热10分钟后,大部分金属间相溶解在初生相α-铝相中。 随着固溶处理时间的增加,金属间相完全溶解。 图中所示的 XRD 图谱证实了这一点,其中 mg 32(铝、锌)49 和 °C 处的峰在浸泡 10 分钟后消失。

固溶处理后镁的Si相发生变化,但镁明显球化。 当保温时间小于60分钟时,Si相不出现。 在510℃保温180分钟后,Mg2硅相完全球化。 此外,固溶处理不会引起Al 3-铁金属间相的不规则形态(如图9所示)或初生α-Al相的形状发生任何显着变化。

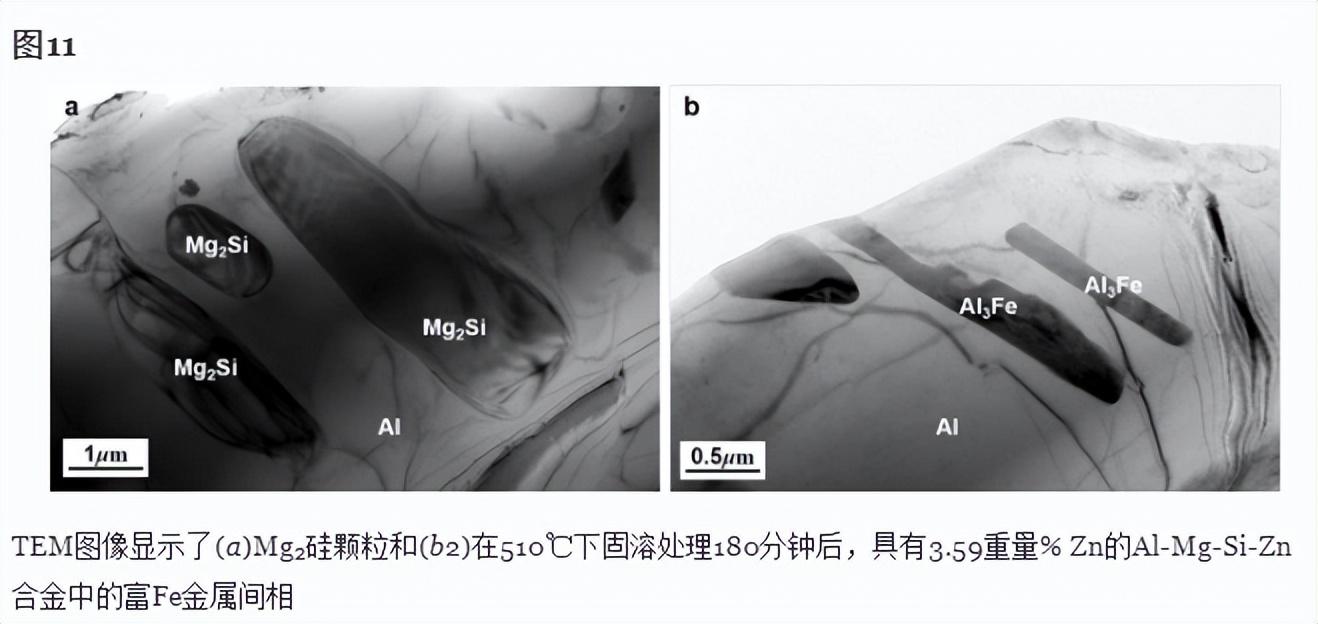

为了证实上述观察结果,通过 TEM 进一步研究了 Mg2 在 510℃ 保温 180 分钟后的富硅和富铁金属间相,结果如图 11 所示。从透射电镜图像来看,铝3Fe金属间相呈现出带有尖角的长板形形态。 然而,MG 2Si 相具有椭圆形形貌,与其在铸态条件下的形貌明显不同。 因此,固溶处理导致Mg的金属间相和球化硅相的溶解。

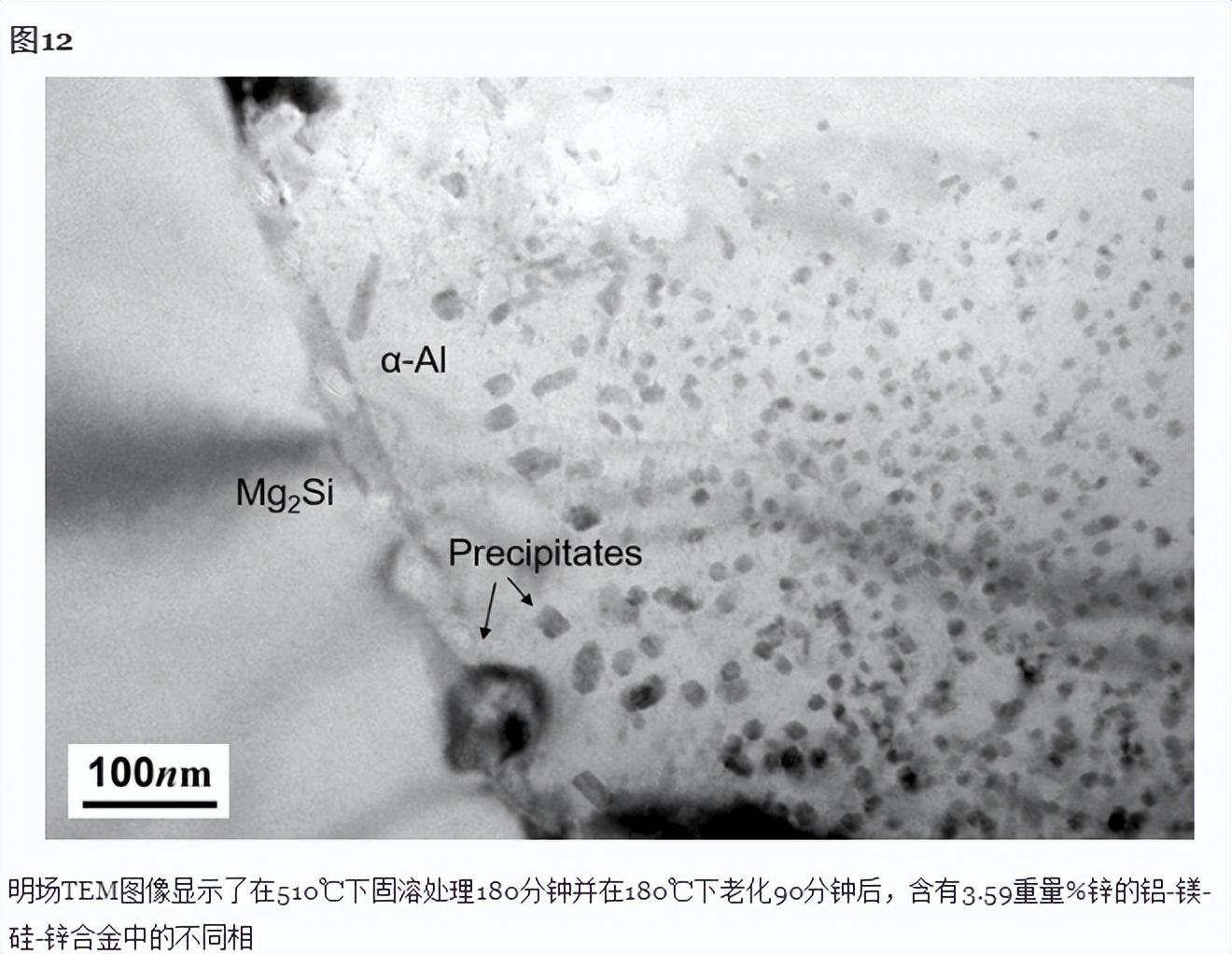

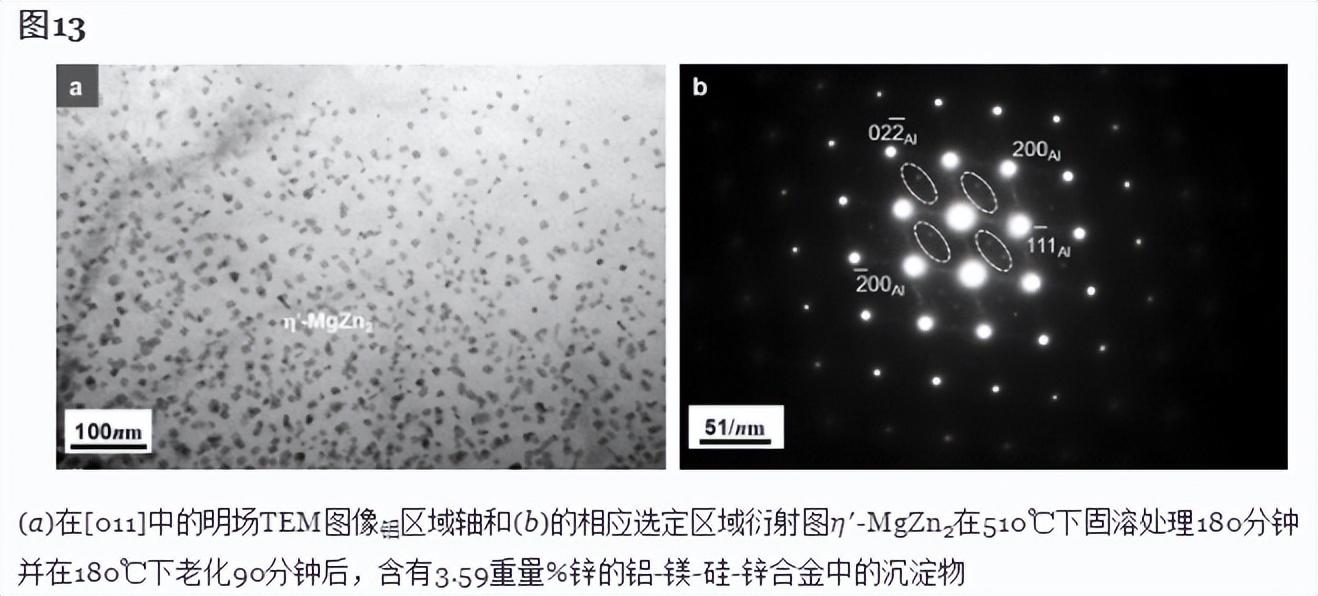

随后,将溶液处理的样品在 180°C 下老化 90 分钟。 通过透射电子显微镜检查样品,结果如图 12 和 13 所示。图中,铝基体中存在 12Mg 和硅颗粒之间的晶界共晶。 铝基体中形成许多沉淀物。 析出物的衍射图样是eta'-MgZn2相的典型衍射条纹。

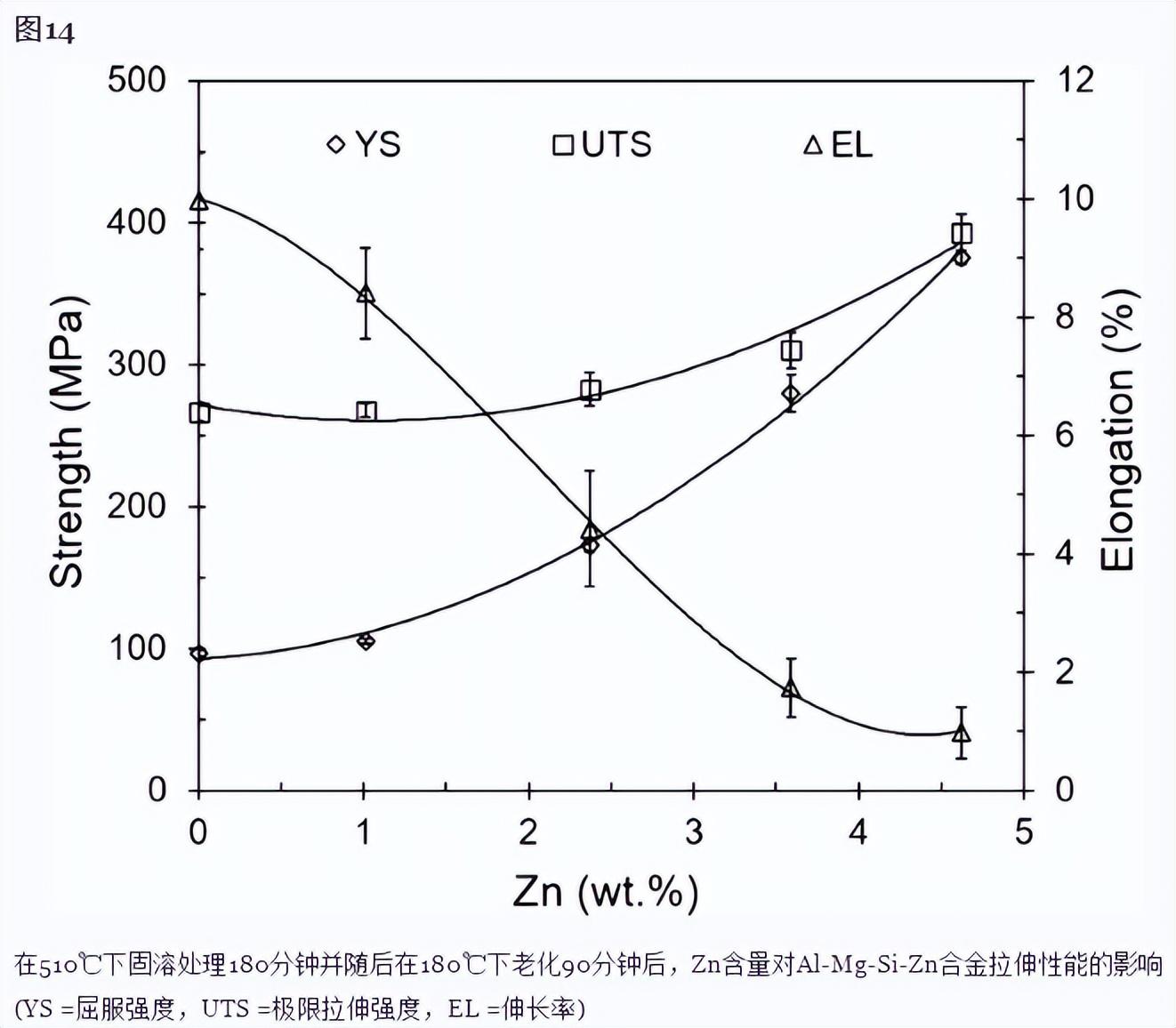

图14显示了在510℃固溶处理180分钟并随后在180℃时效90分钟后,Zn浓度对Al-Mg-Si-Zn合金拉伸性能的影响。 与铸态条件下的性能类似,增加锌浓度会导致屈服强度增加,但伸长率降低。 经过固溶处理和时效处理后,屈服强度和UTS值明显升高。

对于含3.59wt%Zn的Al-Mg-Si-Zn合金,在510℃固溶处理180分钟,然后在180℃时效90分钟后,屈服强度为UTS,伸长率为1.74% 。 与铸态的值相比,屈服强度高出59%,UTS高出37%,延伸率高出81%。 图 14 中的结果还表明,可以通过改变合金中的锌浓度来调整性能,这对于工业应用非常重要,特别是在需要高延展性时。

铝镁硅锌合金的凝固

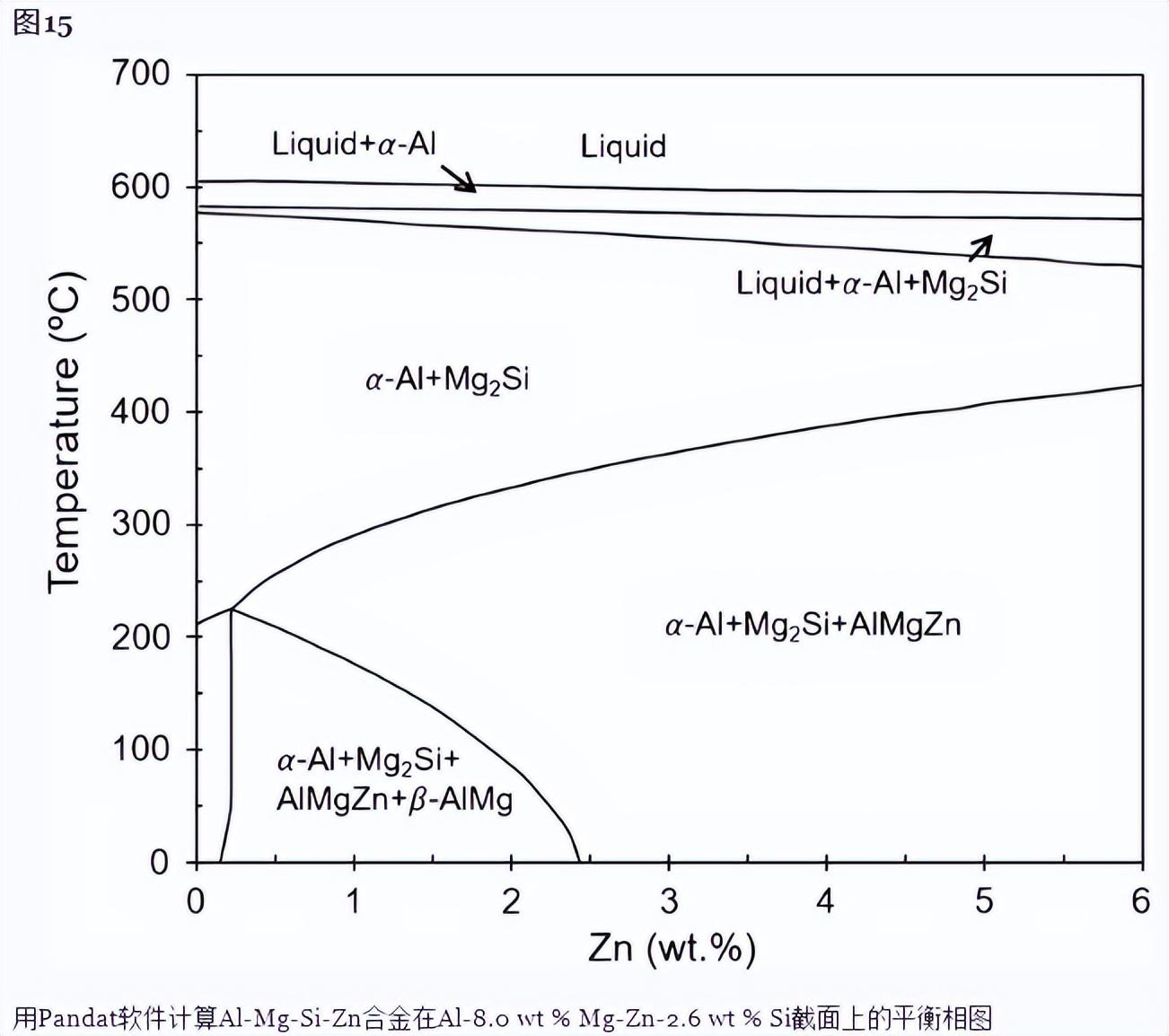

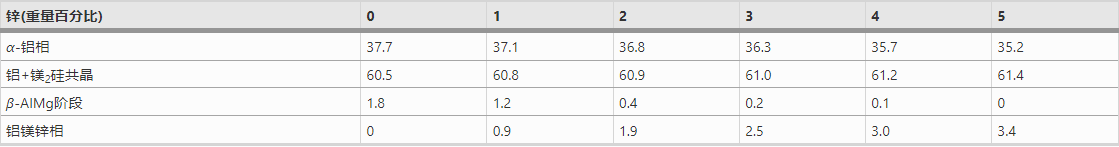

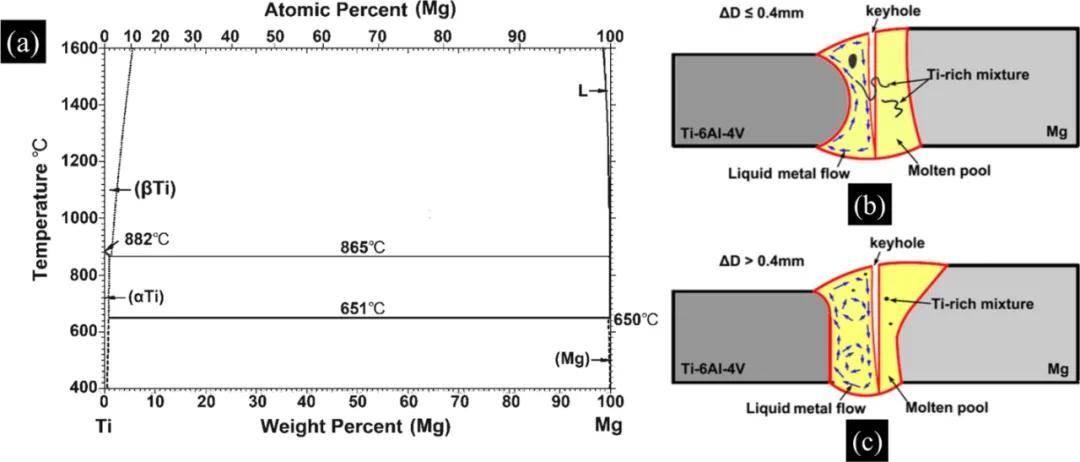

根据使用软件计算的平衡相图(图15),随着Al-Mg-Si-Zn合金中Zn浓度的增加,金属间相形成。 图15显示了α铝镁2是,β是指在不同锌浓度下凝固后形成的“相关”2镁3相。 表中给出了非平衡条件下根据 方程计算出的不同相和体积分数。 罗马数字中的体积分数β表示“相对于”Al-Mg-Si-Zn合金中的2 Mg 3 As Zn 随着含量增加,相含量增加。

图 15 中的计算相图显示,β 表示“相对于”当锌含量低于 2.4%(重量)时形成的 2Mg3 相。 随着锌浓度的增加,β表明“相关的”2 Mg 3 相受到铝-镁-锌合金中稳定相τ - Mg 32 (铝、锌) 49 相的沉淀的抑制。

当Zn含量增加到3.59 wt%时,金属间化合物的体积分数最初增加,然后稳定在3.7 wt%,尽管金属间化合物的平均面积在高Zn浓度(4.62 wt%)下增加。 这可以通过金属间化合物在不同锌浓度下的相演化来解释。

锌含量低时(

根据 XRD 结果,在高锌含量(4.62 重量%)下,仅存在 eta'-MgZn2 相(图 7)。 合金的机械性能由其微观结构决定。 由于形貌不规则且沿晶界不连续分布,[η′-MgZn2 和 τ-MgZn2(铝、锌)相抑制裂纹萌生并加速裂纹扩展,导致延展性降低,但提高了铸态 Al- Mg-Si-Zn合金的强度。

铝镁硅锌合金的热处理

在510℃固溶处理30分钟后,eta'-MgZn2和τ-mg32(铝、锌)49相溶解在初生α-铝基体中。 Mg2Si相的行为与β-合金中硅析出物不同。 这是因为Mg2四元Al-Mg-Si-Zn合金中的Si相在初生相中α-Al基体的浓度有限,这是由准二元Al-Mg2硅合金中过量的Mg含量决定的。

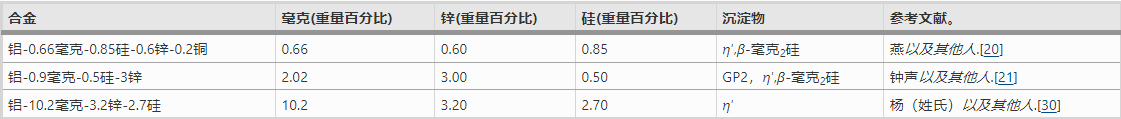

据报道,Al-Mg-Zn基合金热处理后存在大量析出物。 表静脉注射总结了在 Al-Mg-Zn 基合金中观察到的沉淀物。 在镁浓度低于 2.5 wt 的合金中观察到 eta 型析出物,而在 τ-mg32(铝、锌)49 中观察到镁浓度相对较高的相。

还建立了数值模型来证明Al-6wt%Zn-2wt%Cu-(1-4)wt%Mg合金中随着Mg含量的增加τ相的存在。 添加硅后,在 Al-Zn-Mg-Si 基合金中观察到略有不同的析出物。 文献中报道的沉淀物列于下表中。

本研究表明,经过热处理(510℃固溶处理180分钟,水淬,然后180℃时效90分钟)后,eta'-MgZn2在Al-8.1wt%Mg-2.6中具有更高的性能合金中存在wt%Si-3.59wt%Zn相。 对于铝锌镁合金,典型的析出顺序为α→GP→eta′-MgZn2→eta-MgZn2。 显微组织中观察到高密度的短棒状细小析出物,其尺寸在5~10 nm范围内,已确认为eta'-MgZn2相。

在一定的锌含量范围内,各相对铝镁硅合金都有强化作用。 当 Zn 含量为 3.59%(重量)时,铸态条件下的机械性能为屈服强度 、UTS 和伸长率 1.06%。

当在510℃固溶处理30分钟时,τ-mg 32(铝、锌)49和eta--8.1 wt% Mg-2.6 wt% Si-3.59 wt% Zn合金相迅速溶解在α相中。 - Al基体,但在如此短的加工时间内没有出现明显的Mg 2 Si相球化。 当固溶处理时间增加到180分钟时,片状Mg2硅相球化成致密的球体。

部分文章来自互联网,如有侵权请联系删除。发布者:28预订网,转转请注明出处:https://www.28368.cn/fenxi/20068.html